توضیحات

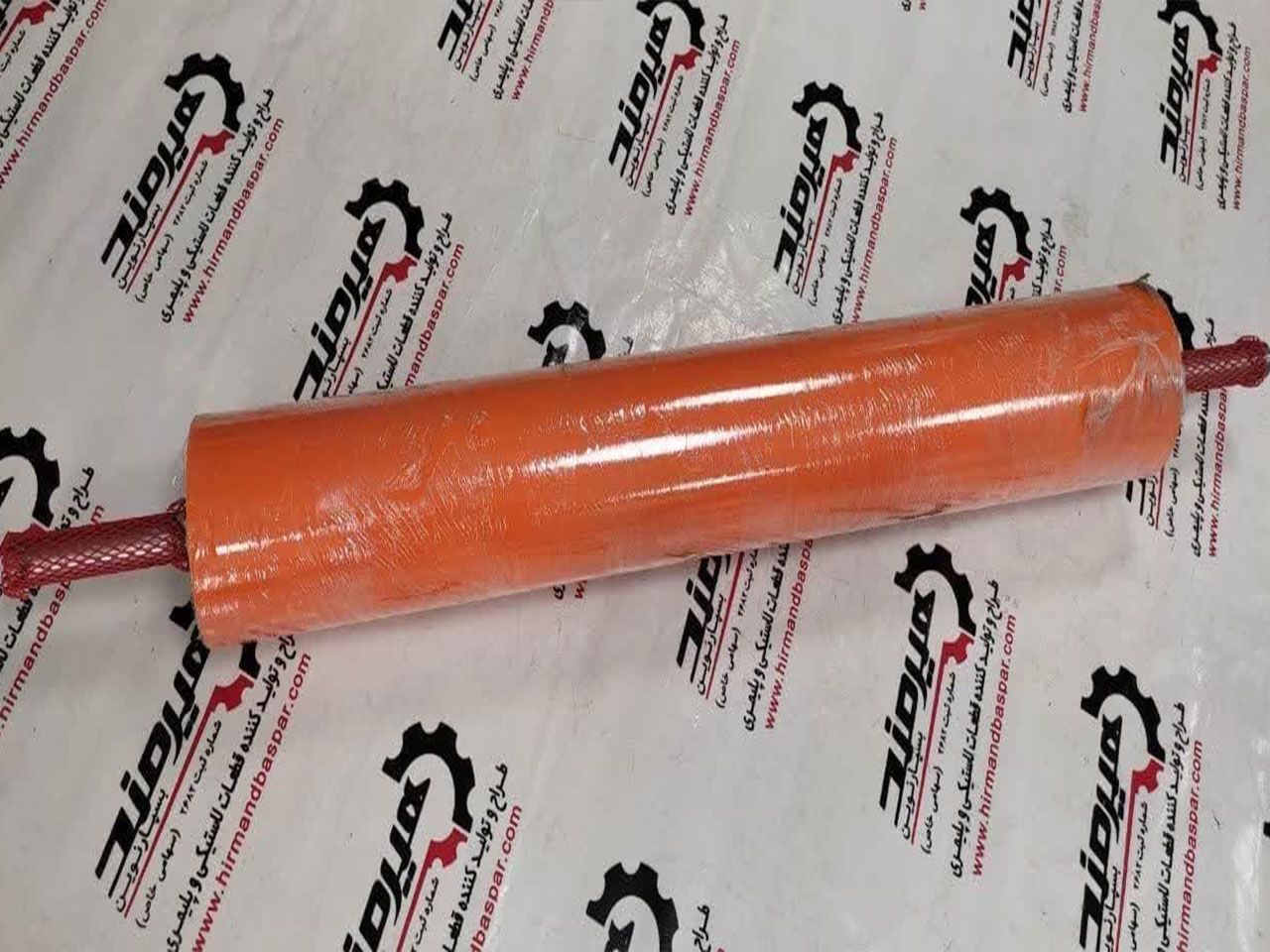

خرید روکش غلطک پلی اورتان

روکش غلطک پلی اورتان لایه ای از مواد الاستومری است که برای پوشش غلطک ها استفاده میشود. بسته به کاربرد، هسته غلتکی داخلی مستعد خراش، فرورفتگی، خوردگی و انواع دیگر آسیب است. لایه پلی اورتان دارای خواص ذاتی هسته غلتکی داخلی مانند مقاومت در برابر سایش و استحکام ضربه است. غلتک های پلی اورتان در بسیاری از فرآیندهای تولید برای انجام عملیات هایی مانند:

- چاپ

- انتقال مواد

- فشرده کننده

- فشار دادن

- لمینیت

- تغذیه

- در حال گسترش

- پوشش

- آسیاب غلات

پلی اورتان پرمصرف ترین ماده الاستومری برای غلتک است. می توان از انواع و نسبت های مختلف ترکیبات ترکیبی آن، مخلوط های متنوعی درست کرد. از طریق اختلاط، خواص مکانیکی متفاوتی برای استفاده خاص به دست میآید. از مطلوب ترین خواص پلی اورتان می توان به چقرمگی، مقاومت بالا در برابر برخورد، جذب ضربه و مقاومت در برابر خستگی آن اشاره کرد. شرکت لاستیک سازی هیرمند بسپار نوین، روکش غلطک پلی اورتان را مطابق با شرایط و نیاز مشتریان طراحی، توسعه و نمونه سازی می کند. جهت خرید روکش غلطک پلی اورتان و کسب اطلاعات بیشتر درمورد انواع محصولات لاستیکی از جمله کوپلینگ استیل ، پکینگ لاستیکی و …با شرکت لاستیک سازی هیرمند بسپار نوین تماس حاصل فرمایید.

فرمولاسیون پلی یورتان می تواند غلتک هایی را تولید کند که سخت و محکم یا نرم و انعطاف پذیر هستند. غلتک های پلی اورتان بسته به نیازهای یک برنامه کاربردی در دوومترهای سخت تا نرم پردازش می شوند. دوام و مقاومت در برابر ضربه پلی اورتان آن را به یکی از محبوب ترین انواع ترکیبات غلتکی تبدیل کرده است. علاوه بر این، پلی اورتان یک الاستومری است که می تواند به هر شکل ممکن یا قابل تصوری تبدیل به گرما شود.

مزایای روکش غلطک پلی اورتان

پلی اورتان و لاستیک ها مانند نیتریل و نئوپرن از خانواده ای از مواد به نام الاستومرها هستند. خواص ارتجاعی آنها را به عنوان یک ماده پوشش دهنده غلتکی انتخاب ایده آلی می کند. غلتک های پلی اورتان دارای مزایای متعددی نسبت به غلتک های لاستیکی معمولی هستند . خواص مکانیکی چشمگیر آنها باعث میشود نسبت به انواع دیگر دوام بیشتری داشته باشند. بسیاری از مزایای روکش غلطک پلی اورتان عبارتند از:

- طیف گسترده ای از خواص فیزیکی : همانطور که قبلاً ذکر شد، پلی یورتان با انواع و نسبت های مختلف پلی ال ها، دی ایزوسیانات ها و مواد شفابخش، تقریباً می تواند هر خاصیتی را برای استفاده خاص داشته باشد. این یک ماده بسیار متنوع است که می تواند با خواص مکانیکی مختلف مهندسی شود.

- دوام بهتر : علاوه بر همه کاره بودن، خواص مکانیکی پلی اورتان نسبت به سایر انواع لاستیک نیز برتری دارد. صرف نظر از سختی آن، چقرمگی و انعطاف پذیری پلی اورتان آن را به یک ماده بسیار بادوام تبدیل می کند. در حالی که عمر مفید غلتک های لاستیکی حدود 1000 ساعت است، غلتک های پلی اورتان 4 برابر بیشتر از 4000 ساعت دوام می آورند قبل از اینکه علائمی از سایش یا کهنگی نشان دهند. طول عمر آنها باعث کاهش زمان خرابی و توقف کار برای تعمیرات می شود زیرا غلتک های جایگزین به ندرت مورد نیاز است.

- تایید شده توسط سازمان غذا و دارو : برای حفاظت از مردم، سازمان غذا و دارو استانداردهای سختگیرانه ای را در مورد تجهیزات و ماشین آلات مورد استفاده در فرآوری مواد غذایی وضع کرده است. هر مرحله از تولید غذا از نظر آلاینده ها، باکتری ها و پاکیزگی به دقت بررسی می شود. با توجه به این الزامات سفت و سخت، غلتک های پلی یورتان به جای غلتک های لاستیکی یا پلاستیکی استفاده می شود زیرا غلتک های پلی اورتان آثار یا بقایایی که به طور بالقوه می توانند مواد غذایی را آلوده کنند، باقی نمی گذارند.

- عدم نیاز به پوشش کربن : روکش های غلتکی لاستیکی دارای کربن سیاه به عنوان ماده پرکننده و تقویت کننده هستند. هنگامی که روی یک سطح سخت با نیروی کافی غلت میخورند، رگههای سیاه و علائم آسیبرسان در کاربردهایی مانند جابجایی کالاهای نهایی و چاپ باقی میگذارند. غلتک های پلی اورتان به پوشش های غلتکی کربنی به عنوان تکیه گاه اضافی نیاز ندارند، که از پتانسیل سیاه شدن کربن جلوگیری می کند.

- مقاومت در برابر آب و روغن : بسته به نوع سیستم پلیمری مورد استفاده، پلی یورتان می تواند در برابر آب، روغن ها و سایر حلال های نفتی مقاومت کند. مقاومت در برابر آب برای غلتک های تحت سرویس مرطوب یا در محیط هایی با شستشوی مکرر مورد نیاز است. مقاومت روغن برای کار با حلال های مبتنی بر هیدروکربن یا مواد شیمیایی مانند جوهر مورد نیاز است.

- سهولت پردازش: پردازش پلی یورتان به تجهیزات گران قیمت و پیچیده ای نیاز ندارد. یک عملیات اختلاط ساده ممکن است فقط به یک میکسر دسته ای نیاز داشته باشد (بدون نیاز به تجهیزات گرمایشی). این برخلاف سایر انواع لاستیک است که از تجهیزات جویدن و گرم کردن استفاده می کنند.

- محصولات و سطوح را دچار خراش نمیکنند: روکش های غلتکی لاستیکی معمولاً دارای کربن سیاه به عنوان اجزای پرکننده و تقویت کننده هستند. هنگامی که روی سطحی با نیروی کافی نورد میشوند، میتوانند آثاری ناخوشایند در کاربردهایی مانند جابجایی کالاهای نهایی و چاپ بر جای بگذارند. غلتک های پلی اورتان چون از کربن سیاه استفاده نمی کنند این مشکل را ندارند.

- مقاومت در برابر آب و روغن: بسته به نوع سیستم پلیمری مورد استفاده، پلی یورتان می تواند آب، روغن و سایر حلال های نفتی را تحمل کند. مقاومت در برابر آب یک ویژگی لازم برای غلتکها تحت سرویس مرطوب یا در محیطهایی با شستشوی مکرر است. مقاومت روغن برای کار با حلال های مبتنی بر هیدروکربن یا مواد شیمیایی مانند جوهر مورد نیاز است.

خواص روکش غلطک پلی اورتان

پلی اورتان به دلیل خواص عالی به عنوان یک ماده مهندسی در نظر گرفته می شود. که بیشتر آنها به ماهیت بسیار الاستیک آن نسبت داده می شود. در زیر برخی از خواص پلی اورتان قابل توجه در کاربردهای غلتکی آورده شده است.

- سختی – سختی مقاومت نسبی یک ماده در برابر تغییر شکل موضعی سطح است. معمولاً با اندازه گیری عمق فرورفتگی روی مواد توسط یک فرورفتگی استاندارد، توپ یا پای فشاری تعیین می شود.

مواد بر اساس سختی آنها نسبت به یکدیگر درجه بندی می شوند. برای الاستومرها، سختی با عدد سختی ساحلی مشخص می شود. این توسط یک دوومتر اندازه گیری می شود. 12 مقیاس مختلف سختی ساحل وجود دارد. هر مقیاس دارای پیکربندی فرورفتگی، مشخصات و نیروی اعمال شده است. مقیاس های Shore مورد استفاده برای پلی یورتان ها Shore A و D هستند. مقیاس Shore A سختی پلی یورتان های نرم و نیمه سخت را اندازه گیری می کند، در حالی که Shore D لاستیک های سخت و پلی یورتان های سخت را اندازه گیری می کند. با این حال، به خاطر داشته باشید که سختی بالا با سفتی یا استحکام بالا مطابقت ندارد. - مقاومت در برابر سایش دو نوع سایش کشویی و برخوردی هستند. لغزش عبارت است از عبور یک سطح از روی سطح دیگر، در حالی که برخورد یا سایش دوغاب، شامل برخورد ذرات می شود. سایش لغزشی می تواند دو طرفه یا سه طرفه باشد، دو طرفه بودن دو سطح و سه طرفه بودن دو سطحی که توسط ذرات خشک از هم جدا شده اند. هر دو نوع ساییدگی سایدینگ فشار زیادی را تجربه می کنند که باعث ایجاد پارگی در سطح مواد می شود.با سایش برخوردی، مسیرهای ذراتی که با سطح یک ماده برخورد میکنند میتوانند عمود یا زاویه دار باشند. حملات ذرات به نواحی خاصی برخورد می کند و باعث ایجاد فشار زیاد و شکستن قطعات کوچکی از سطح می شود.

صرف نظر از نوع سایش، پلی یورتان توانایی بالایی در مقاومت در برابر لغزش و برخورد دارد. از آنجایی که ضریب اصطکاک پایین و استحکام بالایی دارد، تحت تأثیر سایش لغزشی قرار نمی گیرد. با سایش برخوردی، انرژی ناشی از حملات ذرات را جذب می کند، استرس را توزیع می کند و بلافاصله بدون هیچ نشانه ای از آسیب بهبود می یابد.

پلی یورتان برای تولید ضریب اصطکاک کم، استحکام پارگی بالا و خاصیت ارتجاعی ترکیب می شود که به آن کمک می کند در برابر سایش مقاومت کند. ترکیب رزین آن مقاومت سایشی استثنایی آن را ایجاد می کند. در بین ترکیبات پلی ال برای ساخت پلی اورتان، پلی استرها بهترین مقاومت در برابر پارگی و سایش را دارند.

- استحکام پارگی – استحکام پارگی توانایی پلی یورتان برای مقاومت در برابر نیروهای کششی است که مواد را از هم جدا کرده و بدنه آن را پاره می کند. انواع مختلف تست های پارگی بسته به نحوه اعمال نیرو، ساختار میکروسکوپی ماده و ارتباط آن با مقاومت سایشی می تواند متفاوت باشد. بالاترین سطح مقاومت پارگی برای پلی یورتان ها در پلی یورتان های پلی استر یافت می شود. استحکام پارگی پلی اورتان با استفاده از تست ASTM D-624 نوع C به 1000 پوند در هر اینچ خطی می رسد.استحکام پارگی پلی اورتان بر حسب پوند بر اینچ ضخامت اندازه گیری می شود. تست استحکام پارگی بستگی به کاربردی دارد که پلی اورتان برای آن استفاده خواهد شد. تست های استحکام پارگی توسط انجمن مواد آزمایشی آمریکا (ASTM) ایجاد شده است. سه تست ASTM برای تعیین استحکام پارگی پلی اورتان استفاده می شود که عبارتند از:

- ASTM D-624، نوع C – مقاومت در برابر پارگی را اندازه گیری می کند

- ASTM D-1938 – مقاومت در برابر رشد بریدگی یا پارگی را اندازه گیری می کند

- ASTM D-470 – مقاومت در برابر رشد بریدگی یا پارگی را اندازه گیری می کند

- استحکام ضربه – علاوه بر مقاومت در برابر سایش، پلی یورتان ها به دلیل انعطاف پذیری عالی از استحکام ضربه خوبی برخوردار هستند. آستر پلی اورتان مورد استفاده در غلتک ها می تواند به صورت الاستیک تغییر شکل دهد تا ضربه را جذب کند و به شکل خود بازگردد. این کار را در حالی انجام می دهد که انرژی را در سراسر ساختار غلتک پراکنده می کند.

- مقاومت در برابر خستگی – پلی اورتان به دلیل استحکام خمشی خود مقاومت خستگی بالایی دارد. میتواند تحت شرایط چرخهای بدون شکست بهطور الاستیک تغییر شکل دهد. این امر آن را برای کاربردهای پرسرعت مانند چاپ و فرز مناسب می کند. تنها مشکل پلی یورتان های مورد استفاده در این شرایط، اتلاف حرارت کم آنها است، به خصوص برای پوشش های غلتکی ضخیم تر. گرمای زیاد در نهایت می تواند خزش را تسریع کند که باعث ضعیف شدن مواد می شود.

- مقاومت در برابر پیری حرارتی – پیری حرارتی تخریب تدریجی الاستومرها در شرایط دمای بالا و فراوانی اکسیژن است. با از دست دادن قدرت و کشش مشخص می شود. این فرآیند برگشت ناپذیر محدودیت دمای عملیاتی مواد را دیکته می کند.

پلی اورتان هنگامی که با ترکیبات خاصی مانند PPDI و CHDI فرموله می شود، مقاومت در برابر پیری حرارتی خوبی از خود نشان می دهد. پلی یورتان های معمولی حداکثر دمای کاری حدود 90 تا 100 درجه فارنهایت (32 تا 37.7 درجه سانتی گراد) دارند. فرمولاسیون های خاص اما گران تر می توانند به 302 درجه فارنهایت (150 درجه سانتی گراد) برسند. - اصطکاک – ضریب اصطکاک پلی یورتان ها (COF) با سختی آنها ارتباط دارد. این دو ویژگی رابطه معکوس دارند، وقتی COF افزایش می یابد، سختی کاهش می یابد. از آنجایی که سختی پلی یورتان ها به راحتی از طریق اختلاط دستکاری می شود، COF مورد نظر را نیز می توان به دست آورد.

- ماشین کاری – ماشین کاری بودن خاصیتی است که در پلی یورتان های سخت مشاهده می شود. این ویژگی به پلی یورتان ها اجازه می دهد تا به شکل هندسی کامل در بیایند. این به ویژه برای غلتک های پلی یورتان مفید است زیرا برای ایجاد نمایه مورد نظر باید ماشین کاری انجام شود، به ویژه برای غلتک های تاج دار.

- مقاومت شیمیایی – مقاومت شیمیایی پلی یورتان ها به نوع پلی ال مورد استفاده در سیستم پلیمری آنها بستگی دارد. سیستم های مبتنی بر اتر در برابر آب مقاومت بیشتری دارند و برای کاربردهای مرطوب مناسب هستند. از سوی دیگر، بر پایه استر، در برابر روغن ها، حلال ها و بیشتر ترکیبات نفتی بهترین است.

فرآیند تولید روکش غلطک پلی اورتان

ساخت غلتک پلی یورتان یک فرآیند ساده است که شامل ساخت هسته غلتکی، متعادل کردن، اختلاط پلی اورتان، اتصال، ساخت، پخت، ماشینکاری و تست کیفیت است. فرآیند ساخت مشابه سایر انواع غلتک لاستیکی است. تفاوت اصلی در ساخت پوشش است زیرا رزین پلی اورتان به صورت مایع است.

- ساخت و آماده سازی هسته غلتکی – فولاد رایج ترین نوع ماده برای ساخت هسته غلتکی است. هسته های غلتکی فولادی از طریق یک سری فرآیندهای نورد ورق، آسیاب، برش و جوشکاری تشکیل می شوند. قسمت اصلی سیلندر بیرونی است که پلی اورتان را نگه می دارد. معمولاً از طریق فرآیندهای نورد و جوش تکمیل شده در کارخانه های فولادی شکل می گیرد که لوله ها و لوله های فولادی را به عنوان مواد اولیه برای تولید کنندگان غلتک پلی یورتان تامین می کنند.غلتک های پلی اورتان دارای یک هسته جامد یا یک کلید و فضایی برای یاتاقان ها هستند که برای یک یا هر دو انتهای غلتک طراحی شده اند. یاتاقان ها اصطکاک را در برابر قسمت های ثابت و دوار کاهش می دهند. پیکربندی، نصب و نوع بلبرینگ بسته به طراحی غلتک می تواند متفاوت باشد.

تمام ابعاد غلتک پلی اورتان باید دقیق باشد تا قطر، گردی و تعادل غلتک مورد نیاز به دست آید. پس از ساخت، هسته غلتکی تحت فرآیندهای ثانویه مانند انفجار، لایه برداری و تمیز کردن قرار می گیرد تا هرگونه اثر خوردگی و آلودگی از بین برود.

- تعادل غلتکی – هسته غلتکی می تواند به دو صورت نامتعادل شود: عدم تعادل استاتیک و پویا. عدم تعادل ایستا به این صورت توصیف میشود که غلتک در هنگام چرخش آزادانه به سمت سنگین خود میچرخد. عدم تعادل دینامیکی ایجاد یک حرکت تکان یا ارتعاش زمانی است که غلتک به سرعت عملکرد خود می چرخد. غلتک های پلی اورتان معمولاً برای عدم تعادل دینامیکی بازرسی و اصلاح می شوند. بالانس دینامیک با آزمایش غلتک با سیستم تعادل دینامیکی کنترل شده توسط کامپیوتر انجام می شود. محل و مقدار وزنه تعادل مورد نیاز برای اطمینان از تعادل مناسب را تعیین می کند.

- آماده سازی پلی اورتان – اجزای سیستم پلیمری پلی اورتان در فصل های دو و سه بررسی شد. همانطور که قبلا ذکر شد، پلی یورتان ترکیبی از مواد شیمیایی است، یعنی پلی ال ها، دی ایزوسیانات ها، مواد درمانی و افزودنی ها. برای ایجاد محصولی با خواص مکانیکی و شیمیایی مورد نظر از فرمولاسیون های خاصی استفاده می شود.

فرمولاسیون را می توان از طریق فرآیندهای مختلف انجام داد. اینها به عنوان فرآیندهای تک شات، پیش پلیمر و شبه پیش پلیمر شناخته می شوند.

فرآیند تک شات شامل قرار دادن تمام اجزا در محفظه های جداگانه است. سپس با سر همزن مخلوط شده و داخل قالب ریخته یا تزریق می شود.

گزینه دوم فرآیند پیش پلیمر است. این فرآیند با مخلوط کردن پلی ال ها و دی ایزوسیانات ها قبل از ریختن آنها در قالب انجام می شود. این فرآیند به دفع گرمای تولید شده از واکنش گرمازا ترکیبات کمک می کند.

آخرین فرآیند شبه پیش پلیمری است. شبه پیش پلیمرها از پلی ال هایی تشکیل شده اند که تا حدی با ترکیبات دی ایزوسیانات واکنش داده اند. این فرآیند فرمولاسیون را ساده می کند زیرا شبه پیش پلیمرها ویسکوز کمتری دارند و به دمای پردازش پایین نیاز دارند.

- باندینگ – باندینگ فرآیندی است که شامل چسباندن پوشش لاستیکی به سطح هسته غلتکی است. این کار با استفاده از یک عامل پیوند شیمیایی که به شدت به سطح خارجی هسته غلتکی میچسبد انجام میشود. پس از اعمال اجزای اتصال، فرآیند ساخت پلی اورتان می تواند آغاز شود. ساختمان فرآیند پوشاندن یا پوشاندن هسته غلتکی سفت و سخت با یک ترکیب لاستیکی است.سایر ترکیبات لاستیکی مورد استفاده برای آسترهای غلتکی به صورت ورق ها و نوارهای کالندر هستند. آنها با لایه برداری و اکستروژن به هسته غلتکی متصل می شوند. فرمولاسیون پلی اورتان به صورت مخلوط مایع موجود است. بنابراین، فرآیندهای پلی یورتان ساختمانی، ریخته گری و قالب گیری تزریقی است. هر دوی این روش ها از رزین های مایع استفاده می کنند.

ریخته گری شامل قرار دادن هسته غلتکی در قالبی است که در آن پلیمر پلی اورتان ریخته می شود. فرآیند ریختهگری روشی مقرون به صرفه برای ساخت غلتکهای پلیاورتان است و هزینه بسیار کمتری نسبت به قالبگیری تزریقی دارد.

قالب گیری تزریقی به قالب های گران قیمتی نیاز دارد که باید ماشین کاری شوند و به شکل غلتک پلی اورتان مورد نظر تنظیم شوند. این کار مستلزم صرف زمان زیادی و استفاده از ماشین آلات و تجهیزات گران قیمت است.

- پخت و خنکسازی – پخت فرآیند ایجاد پیوندهای متقاطع بین مولکولهای زنجیرهای ترکیبات الاستومری است. این امر لاستیک را پایدارتر می کند و آن را قادر می سازد در برابر اثرات گرما، سرما و حلال ها مقاومت کند. عمل آوری با اعمال گرما به سیستم انجام می شود که آغاز کننده پیوند عوامل درمانی است. در برخی از سیستم های پلیمری پلی اورتان، عمل آوری را می توان در دمای اتاق نیز انجام داد. پس از گرم شدن، پلی یورتان برای چند دقیقه یا چند ساعت اجازه می دهد تا عمل آوری شود. در نهایت غلتک پلی اورتان خنک شده و از قالب خارج می شود.سایر سیستم های پلی یورتان از فرآیند پخت اضافی به نام پس کیورینگ استفاده می کنند. پس از پخت، خواص مکانیکی قالب و همچنین مقاومت در برابر پیری دما را بهبود می بخشد.

- ماشینکاری – این فرآیند با حذف مناطق بیرون زده و چشمک زن، سطح غلتک های پلی اورتان ریخته گری را صاف می کند. سنگ زنی فرآیند معمولی است. این کار با چرخاندن غلتک پلی اورتان بر روی یک چرخ ساینده انجام می شود. سایر فرآیندهای ماشینکاری می توانند شامل برش و حکاکی لیزری برای تولید سطوح با پروفایل های سفارشی شوند.

- تست کیفیت ترکیب پلی یورتان – اکثر تولیدکنندگان غلتک پلی یورتان در مقیاس بزرگ دارای قابلیت های تست داخلی برای نظارت بر کیفیت پلی یورتان های ریخته گری روی محصولات غلتکی خود هستند. پلییورتانها برای ارزیابی ویژگیهای اساسی آنها مانند سختی، مقاومت در برابر سایش و استحکام پارگی آزمایش میشوند. سایر روشهای آزمایش برای کاربردهای خاصتر، مانند تستهای پیری تسریعشده و مقاومت در برابر حرارت برای کاربردهای با دمای بالا، استفاده میشوند.

موارد استفاده برای غلتک های پلی اورتان

انتخاب غلطک های پلی یورتان برای کاربردهای صنعتی عمدتاً بر اساس دوام و طیف وسیعی از دوام سنج ها است. در حالی که ابزارسازی برای ساخت غلتک های لاستیکی گران و زمان بر است، در ریخته گری پلی یورتان از قالب های آلومینیومی استفاده می شود که به راحتی به ابعاد مناسب غلتک طراحی شده شکل می گیرند و شکل می گیرند.

اگرچه غلتک های پلی یورتان به راحتی تولید می شوند، اما دوام استثنایی دارند، در برابر آسیب های سایشی مقاوم هستند و در اندازه هایی متناسب با انواع غلتک ها هستند.

غلطک نوار نقاله

انتخاب غلطک های پلی اورتان به عنوان غلتک نوار نقاله به دلیل کاهش نویز و مقاومت در برابر سایش و حلال است. در بسته بندی و حمل و نقل، سیستم های انتقال پایه و اساس عملیات کارآمد و روان هستند. مواد باید به سرعت جابجا شوند بدون اینکه آسیب ببینند و یا از آنها سوء استفاده نشود. غلتک های پلی اورتان بخش مهمی از حمل و نقل بدون زحمت قطعات، ابزار، سفارشات مشتری و تجهیزات هستند. ویژگی های سرکوب کننده آنها به حفظ استرس محیط کار برای کارگران کمک می کند.

بخش اساسی یک سیستم غلتک نقاله، غلتک های بیکار هستند که عملکردهای مختلفی را برای کمک به حرکت مواد در طول یک تسمه انتقال انجام می دهند. دو نوع غلتک بیکار حمل و برگشت هستند که غلتک های حمل کننده مواد را جابجا می کنند در حالی که غلتک های برگشتی تسمه نقاله را در هنگام برگشت پشتیبانی می کنند.

- غلتک – یک نوع رایج غلتک حمل، مجموعهای از غلتکهای بیدرنگ فرورفتگی به شکل یک فرورفته، با قاب فرورفتگی در سمت بار سیستم انتقال است. آنها یک idler مرکزی و دو بال idler دارند، با idlers مرکزی در عرض های مختلف. هرزگردهای بال در زوایای 20 درجه، 35 درجه و 45 درجه هستند.

- تکان دهنده های ضربه ای – بیکارهای ضربه ای برای تسمه های نقاله ای استفاده می شود که بار بر روی آنها افت می کند. غلتک های پلی یورتان که برای ضربه طراحی شده اند دارای شکل حلقه ای برای بافر کردن و جذب وزن بارهای سنگین و کاهش میزان آسیب به تسمه نقاله هستند. غلتک مرکزی برای هرزگرد ضربه ای طولانی تر است، در حالی که بال های آرام در زوایای 20 درجه کوتاه تر هستند تا پراکندگی مواد بار را کنترل کنند و مواد را برای بازرسی در دسترس قرار دهند.

- بیکارهای مسطح – بیکارهای تخت رایج ترین شکل بیکارها هستند و تقریباً از هر نوع تسمه نقاله پشتیبانی می کنند. آنها برای فرآیندهای انتقال با سرعت بالا طراحی شده اند و در طول های مختلف برای مطابقت با عرض نوار نقاله ساخته شده اند. هرزگردهای تخت برای تحمل وزن و ضربه ناشی از عملیات تولید و حمل و نقل طراحی شده اند.در سمت برگشت، از هرزگردهای برگشتی مسطح برای پشتیبانی از برگشت تسمه نقاله استفاده می شود. آنها یک میله نگهدارنده فولادی و براکت های بالابر دارند تا از کشش، تغییر شکل و شل شدن تسمه جلوگیری کنند.

ریخته گری صنعتی

کاستورهای صنعتی با روکش پلی یورتان نوعی ریخته گری ناهموار، بادوام، محکم و قوی هستند که قابلیت حمل تا پنج تن را دارند. آنها ظرفیت بالاتری نسبت به چرخ های لاستیکی دارند و از پلی اورتان ضخیم با چگالی بالا ساخته شده اند. این کاستورهای پلی اورتان به این دلیل انتخاب می شوند که می توانند بارهای فوق العاده سنگین را بدون آسیب رساندن به کف یا سطوح دیگر حمل کنند.

مانند غلطک های پلی اورتان مورد استفاده در سیستم های انتقال، ریخته گری های پلی یورتان صنعتی بدون سر و صدا عمل می کنند و ردپای بزرگتری دارند که باعث کاهش تنش در کف می شود. طول عمر کاستورهای صنعتی پلی یورتان به دلیل خاصیت ارتجاعی آنهاست که مزایای ارگونومیکی را به همراه دارد.

قیمت روکش غلطک پلی اورتان

- غلتک های پلی اورتان غلتک های استوانه ای هستند که توسط لایه ای از مواد الاستومری به نام پلی اورتان پوشانده شده اند. لایه پلی اورتان دارای خواص ذاتی است که از هسته غلتکی داخلی محافظت می کند، مانند مقاومت در برابر سایش و استحکام ضربه.

- غلتک های پلی یورتان مزایای متعددی نسبت به غلتک های لاستیکی معمولی دارند. برخی از این مزایا عبارتند از تطبیق پذیری، دوام، پردازش ساده تر و مقاومت در برابر آب و روغن.

- چهار جزء تشکیل دهنده پلی اورتان می باشد. اینها پلی ال ها، دی ایزوسیانات ها، تقویت کننده ها یا درمان کننده های زنجیره ای و افزودنی ها هستند.

- پلی اورتان به دلیل خواص عالی به عنوان یک ماده مهندسی در نظر گرفته می شود. بیشتر این خواص به ماهیت بسیار الاستیک آن نسبت داده می شود.

شرکت لاستیک سازی هیرمند بسپار نوین در زمینه تولید و فروش انواع پکینگ لاستیکی، دیافراگم لاستیکی، اورینگ لاستیکی و… فعالیت دارد. برای استعلام قیمت روکش غلطک پلی اورتان و درخواست خرید با ما تماس بگیرید.